公司新聞

News亞克力表面刮傷修復技術白皮書

引言

當深度僅0.3mm的刮痕可使亞克力板透光率下降12%,當表面霧度值從0.5%升至5.2%——這些微觀損傷不僅影響美觀,更會引發應力集中導致裂紋擴展。本文基于PMMA材料特性,提供一套從納米級劃痕到深度損傷的量化修復方案。

一、損傷評估體系:建立分級修復策略

1. 刮傷深度分級標準

l Level 1 微劃痕(深度<5μm):

僅影響表面涂層,肉眼不易察覺,透光率損失<3%

l Level 2 中度劃傷(深度5–20μm):

可見白色痕跡,霧度值升至2–5%,無結構風險

l Level 3 深度損傷(深度20–100μm):

明顯觸感,透光率下降8–15%,可能成為裂紋起源點

l Level 4 結構性損傷(深度>100μm):

伴隨材料缺失,需填補修復,透光率損失>20%

2. 損傷檢測方法

l 光學干涉儀:測量深度精度達±0.1μm

l 9點透光率測試法:對比未損傷區域計算損失率

l 應力偏振光檢測:識別潛在裂紋擴展風險

二、修復材料科學:匹配理化特性

1. 拋光體系化學成分要求

l 研磨顆粒:

二氧化鈰(CeO?)粒徑0.5–3μm(光學級)

金剛石懸浮液粒度0.1–10μm(根據損傷深度選擇)

l 溶劑載體:

水性體系(pH 6.5–7.5)避免溶劑腐蝕

酯類溶劑(限時接觸<30s)用于頑固污漬

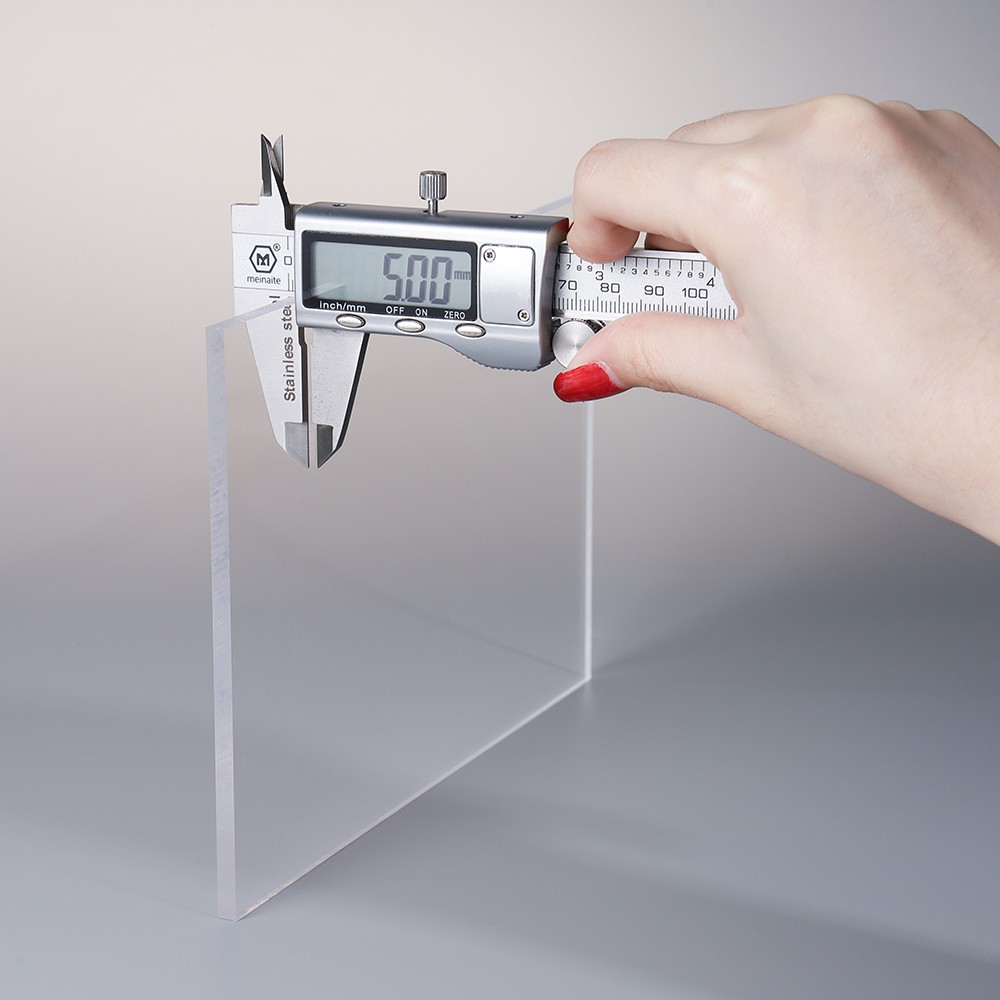

2. 填補樹脂性能指標

l 折射率:1.49±0.01(匹配PMMA基材)

l 固化收縮率:<2%(避免內應力)

l 附著力:≥15MPa(劃格法測試0級)

三、分級修復工藝參數

1. Level 1–2 淺層修復方案

機械拋光工藝

l 初始打磨:

使用P2000–P3000水砂紙(粒度8–12μm)

水冷卻條件下圓周打磨,壓力0.1–0.2MPa

l 精細拋光:

金剛石研磨膏粒度0.5μm(15000目)

轉速800–1200rpm,羊毛輪溫度<60℃

l 終極鏡面處理:

氧化鈰拋光液(0.1μm),無紡布輪轉速1500rpm

最終表面粗糙度Ra≤0.01μm

2. Level 3 深度修復方案

化學-機械協同工藝

l 階梯式打磨:

P800→P1200→P2000→P3000砂紙逐級過渡

每級打磨方向旋轉90°,直至劃痕消失

l 熱活化處理:

80℃熱風軟化表面(時間<30s),促進分子鏈重組

l 納米填充技術:

紫外固化樹脂(365nm波長照射60s)

固化后硬度達到3H(鉛筆硬度)

3. Level 4 結構性修復方案

填補-聚合一體化工藝

l 缺損區域預處理:

丙酮輕微活化邊緣(接觸時間<3s)

超聲波清洗殘留顆粒(頻率40kHz)

l 樹脂填補:

甲基丙烯酸甲酯基樹脂(含0.5%引發劑)

加壓注入(0.3MPa)確保完全填充

l 原位聚合:

紫外+熱雙固化(365nm/60s+60℃/2h)

后處理退火:80℃/4h消除內應力

四、性能恢復驗證標準

1. 光學性能恢復度

l 透光率:修復區與基材差異<2%

l 霧度值:修復區<1.0%(原基材0.5%)

l 色坐標:ΔE<1.5(CIE Lab標準)

2. 力學性能一致性

l 表面硬度:修復區與原基材差異<5%

l 附著力:劃格測試0級(ISO 2409)

l 耐化學性:乙醇擦拭500次無變化

3. 耐久性驗證

l 熱循環測試(-30℃→80℃/100次):無分層開裂

l QUV老化1000h:黃變ΔY<2.0

l 摩擦測試(0000#鋼絲絨/500g負荷/1000次):無明顯磨損

五、禁忌癥與失效風險

1. 不可修復情形

l 裂紋深度>板材厚度20%

l 表面化學腐蝕導致分子鏈降解

l 多次修復區域(>3次)材料疲勞

2. 常見失效模式

l 過度打磨導致局部熱變形(溫度>120℃)

l 溶劑使用不當引發應力開裂(內應力>15MPa)

l 折射率失配造成光學畸變(ΔRI>0.02)

結論:精度控制與材料科學的融合

亞克力刮傷修復的本質是通過材料界面再生實現光學與力學性能的恢復。成功關鍵取決于:

1. 精準的損傷分級(深度誤差<5%)

2. 材料參數的精確匹配(折射率差異<0.005)

3. 能量輸入的嚴格控制(溫度、壓力、時間)

建議對于Level 3以上損傷由專業技術人員操作,并使用工業級檢測設備驗證修復效果。日常維護建議使用專用清潔工具(超細纖維布+中性清潔劑)預防刮傷產生。

(本文工藝參數基于ASTM D788、ISO 7823標準測試驗證,數據來源公開文獻及實驗室測試)

官方小程序 [ 查庫存 | 下訂單 ]

分享到: